مقدمه

در این مقاله به موضوع خیلی مهم برنامه ریزی منابع مورد نیاز تولید یا CRP می پردازیم، تا بتوانیم به این سوالات جواب دهیم؟

چطور برنامه ریزی تولید را مدیریت کنیم؟ چطور محاسبات دقیق ظرفیت تولید و تامین را انجام دهیم؟ چه فاکتورهایی در برنامه ریزی تولید تاثیرگذار هستند؟ چطور روند های تولیدمان را کنترل کنیم؟ کنترل موجودی لحظه ای چگونه کار می کند؟ کنترل موجودی لحظه ای چیست؟ مزایا و معایب JIT چیست؟

برنامه ریزی منابع مورد نیاز تولید (Capacity Requirement Planning) چیست؟

برنامه ریزی منابع مورد نیاز تولید یا CRP فرآیندی است که طی آن سازمان ها می توانند منابع مورد نیاز تولیدات خود را تخمین و پیش بینی نمایند. به عبارت دیگر، چنین فرآیندی به مدیران سازمان کمک می کند تا متوجه شوند برای رسیدن به اهداف خود به چه میزان فضا، تجهیزات و منابع انسانی نیاز دارند.

در صورت عدم وجود برنامه ریزی CRP، ممکن است سازمان شما در عرضه و تقاضا با مشکل روبرو شود یا با هزینه های پیش بینی نشده ای مواجه شود.

برنامه ریزی منابع مورد نیاز تولید (CRP) فرآیند تعیین، تخمین و ایجاد محدودیت یا سطوح ظرفیت تولید تلقی می گردد. اصطلاح CRP به تخمین منابع انسانی و ماشینی مورد نیاز برای انجام تسک های تولید اشاره دارد.

برنامه ریزی منابع مورد نیاز تولید یکی از ابزارهای مدیریت است. این فرآیند با بهینه سازی تولید به سازمان ها کمک می کند تا از منابع خود به طور موثرتری بهره ببرند. این فرآیند قابلیت اهداف تولیدی یک شرکت را تخمین می زند. بواسطه چنین فرآیندی سازمان می تواند متوجه شود چه تعداد محصول قادر است تولید کرده و به اهداف تولید خود برسد.

در نرم افزار ERP پایا افزار می توانید با مراجعه به زیر سیستم های تولید و برنامه ریزی تولید به تمامی مفاهیم فوق دسترسی پیدا کرده، دستور تولید خودکار ایجاد کنید و فرآیندهای تولید خود را کنترل نمایید.

روشهای برنامه ریزی منابع مورد نیاز تولید (CRP):

- برنامه ریزی توانایی تولید (Capacity Planning): در این روش، توانایی تولید ماشینآلات، تعداد نیروی کار، و دیگر منابع مورد نیاز برای تولید محصولات بررسی و برنامهریزی میشود.

- برنامه ریزی نیروی کار (Workforce Planning): در این روش، تعداد و نوع نیروی کار مورد نیاز برای تولید محصولات مشخص میشود و برنامهریزی میشود.

- برنامه ریزی موجودی (Inventory Planning): در این روش، موجودی مواد اولیه و محصولات نهایی برای تولید محصولات مورد نظر برنامهریزی میشود.

کاربرد برنامه ریزی منابع مورد نیاز تولید (CRP):

برنامه ریزی منابع مورد نیاز تولید (Capacity Requirement Planning – CRP) کاربردهای گستردهای در صنایع تولیدی دارد. برخی از کاربردهای مهم آن عبارتند از:

- برنامهریزی توانایی تولید: CRP به سازمانها کمک میکند تا توانایی تولید خود را به بهترین شکل مدیریت کنند. با تحلیل نیازهای تولید و مقایسه آنها با توانایی تولید فعلی، سازمانها میتوانند برنامههایی برای افزایش یا تغییر توانایی تولید خود ایجاد کنند.

- برنامهریزی نیروی کار: CRP به سازمانها کمک میکند تا نیازهای نیروی کار خود را برآورده سازند. با تحلیل تعداد و نوع نیروهایی که برای تولید محصولات مورد نیاز هستند، سازمانها میتوانند استخدام، آموزش و توسعه نیروی کار را برنامهریزی کنند.

- مدیریت موجودی: CRP به سازمانها کمک میکند تا موجودی مواد اولیه و محصولات نهایی خود را به بهترین شکل مدیریت کنند. با تحلیل نیازهای تولید و مقایسه آنها با موجودیهای فعلی، سازمانها میتوانند برنامههایی برای خرید، تولید و توزیع مواد اولیه و محصولات نهایی خود ایجاد کنند.

- بهبود بهرهوری: با استفاده از CRP، سازمانها میتوانند بهرهوری خود را افزایش دهند. با بهبود برنامهریزی منابع، زمان، انرژی و منابع دیگری که در فرآیند تولید مورد استفاده قرار میگیرند، بهینهسازی میشوند که این منجر به بهبود بهرهوری کلی فرآیند تولید میشود.

- پیشبینی نیازهای تولید: با استفاده از CRP، سازمانها میتوانند نیازهای تولید خود را پیشبینی کنند و برنامههایی برای مدیریت این نیازها ایجاد کنند. این پیشبینیها به سازمانها کمک میکند تا بهترین تصمیمات را در مورد تولید، توزیع و مدیریت منابع خود بگیرند.

به طور کلی، CRP به سازمانها کمک میکند تا منابع خود را به بهترین شکل مدیریت کنند و به کارایی و بهرهوری بیشتری در فرآیند تولید دست یابند.

چگونگی اجرا برنامه ریزی منابع مورد نیاز تولید (CRP):

برای اجرای CRP، نیاز به استفاده از سیستمهای اطلاعاتی مناسب و نرمافزارهای مخصوص برنامهریزی منابع تولید داریم. این سیستمها باید بتوانند اطلاعات مربوط به توانایی تولید، نیروی کار، موجودی، و سایر منابع را به صورت دقیق و بهروز نگهداری و مدیریت کنند.

اهمیت برنامه ریزی منابع مورد نیاز تولید (CRP):

- بهبود کیفیت تولید: CRP به سازمانها کمک میکند تا منابع لازم برای تولید محصولات با کیفیت بالا را در دسترس داشته باشند.

- افزایش بهرهوری: با برنامهریزی بهینه منابع، بهرهوری در فرآیند تولید افزایش مییابد.

- کاهش هزینهها: با بهبود برنامهریزی منابع، هزینههای اضافی مانند هزینههای ناشی از عدم دسترسی به منابع لازم کاهش مییابد.

موارد مورد استفاده برنامه ریزی منابع مورد نیاز تولید (CRP):

برنامه ریزی منابع مورد نیاز تولید (CRP) به عنوان یک ابزار مهم در مدیریت تولید، میتواند به شما کمک کند تا منابع مختلف خود را به بهترین شکل مدیریت کنید و بهرهوری فرآیند تولید را افزایش دهید. در زیر چند مورد از راهنماییهایی که به شما کمک میکند تا از CRP بهترین استفاده را ببرید را بررسی میکنیم:

تحلیل نیازهای تولید:

- ابتدا باید نیازهای تولید خود را تحلیل کنید. این شامل مشخص کردن محصولات مورد نیاز، حجم تولید، و زمانبندی تولید میشود.

برنامهریزی توانایی تولید:

- مطمئن شوید که توانایی تولید فعلی شما برای تولید محصولات مورد نیاز است. اگر نیاز با توانایی تولید فعلی شما همخوانی ندارد، باید برنامههایی برای افزایش توانایی تولید ایجاد کنید.

برنامهریزی نیروی کار:

- باید تعداد و نوع نیروی کار مورد نیاز برای تولید محصولات را تعیین کنید. این شامل تحلیل مهارتها، تعداد ساعات کاری و ترتیب وظایف میشود.

مدیریت موجودی:

- مطمئن شوید که موجودی مواد اولیه و محصولات نهایی شما کافی است تا تولید محصولات را پشتیبانی کند. این شامل برنامهریزی خرید مواد اولیه، تولید محصولات و مدیریت موجودیهای پایانی میشود.

استفاده از نرمافزارهای مدیریت تولید:

- استفاده از نرمافزارهای مدیریت تولید که قابلیت برنامهریزی منابع مورد نیاز را دارند، میتواند به شما کمک زیادی کند. این نرمافزارها معمولاً اطلاعات مربوط به توانایی تولید، نیروی کار، و موجودی را به صورت دقیق و بهروز نگهداری و مدیریت میکنند.

ارزیابی و بهبود مداوم:

- همیشه باید عملکرد خود را ارزیابی کرده و برنامههای خود را برای بهبود آن بهروز کنید. این شامل شناسایی نقاط ضعف و بهبودهای لازم در فرآیند تولید میشود.

با توجه به این راهنماییها و استفاده از CRP به درستی، شما میتوانید منابع خود را به بهترین شکل مدیریت کرده و بهرهوری فرآیند تولید خود را بهبود بخشید.

تفاوت MRP با CRP چیست؟

برنامه ریزی منابع مورد نیاز تولید (CRP) و برنامه ریزی منابع تولید (MRP) دو روش متفاوت در مدیریت منابع تولید هستند، اما هر دو به بهینهسازی فرآیند تولید کمک میکنند. در زیر تفاوتهای اصلی بین این دو مفهوم را بررسی میکنیم:

محدوده زمانی:

- MRP (برنامه ریزی منابع تولید): اصطلاحاً MRP بیشتر به برنامهریزی مواد اولیه و تجهیزات مورد نیاز برای تولید محصولات در یک زمان معین اشاره دارد. MRP معمولاً در حداقل چند هفته یا ماه برنامهریزی میشود.

- CRP (برنامه ریزی منابع مورد نیاز تولید): در عوض، CRP به برنامهریزی نیروی کار، توانایی تولید، و سایر منابع مورد نیاز برای تولید محصولات در طول مدت زمانی بیشتر اشاره دارد، که ممکن است شامل مدتهای طولانیتری از چند ماه یا حتی چند سال باشد.

محدودیتهای مورد بررسی:

- MRP: اصلیترین هدف MRP بهینهسازی موجودی مواد اولیه و مواد اولیه برای تولید محصولات. این شامل برنامهریزی خرید، تولید و توزیع مواد اولیه است.

- CRP: برخلاف، CRP بیشتر به بهینهسازی نیروی کار، توانایی تولید ماشینآلات، و سایر منابع مورد نیاز برای تولید محصولات اشاره دارد. این شامل برنامهریزی توانایی تولید، برنامهریزی نیروی کار، و مدیریت سایر منابع است.

زمینه کاربرد:

- MRP: معمولاً در صنایع تولیدی که بیشترین تمرکز آنها بر روی مدیریت موجودی و تأمین مواد اولیه استفاده میشود، مانند صنایع خودروسازی یا الکترونیک.

- CRP: در عوض، CRP بیشتر در صنایع تولیدی که نیاز به برنامهریزی منابع انسانی و تجهیزات دارند مورد استفاده قرار میگیرد، مانند صنایع تولیدی مختلف و حوزههای خدماتی.

به طور کلی، در حالی که MRP بیشتر بر روی بهینهسازی موجودی مواد اولیه تمرکز دارد، CRP بیشتر بر روی بهینهسازی منابع تولید و نیروی کار تمرکز دارد. این دو مفهوم معمولاً با هم استفاده میشوند تا فرآیند تولید را بهبود بخشند و کیفیت و بهرهوری را افزایش دهند

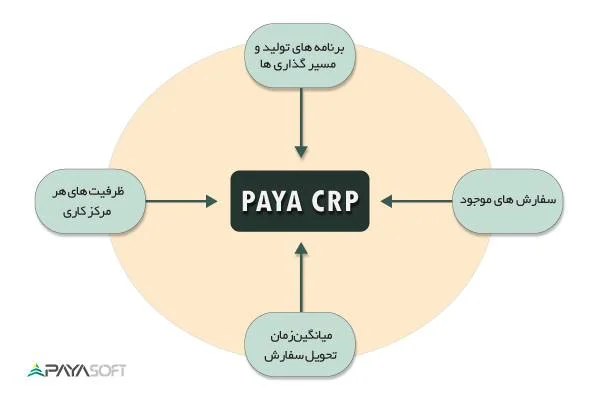

چرا نرم افزار مدیریت برنامه ریزی ظرفیت تولید پایا افزار؟

نرم افزار مدیریت برنامه ریزی ظرفیت تولید پایا افزار ابزاری است که به تولیدکنندگان کمک می کند ظرفیت دقیق تولید خود را تخمین بزنند و همچنین ظرفیت های موجود را برای برآورد تقاضاهای موجود تطبیق دهند.

- پایا افزار به طور شفاف گلوگاه های کوتاه مدت و بلند مدت تولید را نشان می دهد و جایگزین های احتمالی را پیشنهاد می دهد.

- پایا افزار اطلاعات لحظه ای و آپشن هایی را ارائه می دهد که تولید کنندگان می توانند بواسطه آنها سفارش مشتریان خود را به موقع و به صرفه تحویل دهند.

- پایا افزار به طور پیوسته برنامه ریزی تولید را بهینه سازی می کند.

چطور منابع مورد نیاز خود را برنامه ریزی می کنید؟

پاسخ این سوال یکی از جنبه های مهم در کسب و کار شما محسوب می شود. شما می توانید به راحتی با پیروی از مراحل زیر منابع مورد نیاز خود را برنامه ریزی کنید.

- شناسایی نیازهای انجام کار در هر مرحله

برای اینکه نیازهای ظرفیت تولید را در هر مرحله درک کنیم باید حجم کاری هر ایستگاه تولید را براساس نوع کار، فرایندهای کار و فردی که کار را انجام میدهد دستهبندی کنیم. به موازات اینکه این دستهبندی کامل شد، باید یک حد استاندارد برای خروجی هر ایستگاه کاری در نظر بگیریم. سپس منابع لازم برای رسیدن به این حد استاندارد را اختصاص دهیم. در نهایت با توجه به منابع در دسترس و دستهبندیهای هر ایستگاه کاری، حد استاندارد تولید را تعیین کنیم.

- ظرفیت موجود را تعیین کنید

قبل از اینکه برنامه ریزی ظرفیت مورد نیاز تولید را انجام دهیم باید ظرفیت فعلی تولید را تحلیل کنیم. برای اینکار اول باید حجم مورد نیاز تولید برای برآوردن سفارشهای موجود را تعیین کنیم. مرحله بعدی تعیین منابع مصرفی مورد نیاز است. در آخر هم باید ببینیم کدام حجم کاری و کدام مرکز کاری بیشترین مصرف منابع را دارد.

- تعریف یک برنامه آیندهمحور

برای اینکار باید ابتدا سطح حداقلی تولید هر ایستگاه را مشخص کنیم. پس از اینکه برنامه ریزی نیازهای ظرفیت را تعیین کردیم باید بهطور مستمر آن را ارزیابی کنیم. ارزیابی برنامه به نوع کسبوکار و صنعتی که در آن فعالیت داریم برمیگردد. برنامه آیندهمحوری که از آن صحبت میکنیم هم دقیقا به همین مورد بستگی دارد. اما چگونه برنامه ریزی ظرفیت مورد نیاز تولید را ارزیابی کنیم؟

برای ارزیابی برنامه ریزی ظرفیت تولید چند گام ساده وجود دارد:

- سابقه انبار و فروش را همواره بهروز نگه دارید. با اینکار تعداد محصولاتی که در هر دوره میفروشید را همواره در اختیار دارید.

- میزان تقاضای بازار را همواره بسنجید و ببینید صعودی است یا نزولی.

- میزان تولید محصولات را به دقت ثبت و ضبط کنید.

- فرض کنید تولید فعلی شما تمام نیازهای آینده سازمان را بدون کمترین تغییری تامین میکند. با این فرض اگر منابع تولید کافی نباشد میتوانید حفرههای موجود را با استخدام نفرات بیشتر یا تجهیز خط تولید به دستگاههای پیشرفتهتر پر کنید.

کنترل موجودی لحظه ای چیست؟

سیستم کنترل موجودی لحظه ای (JIT) یک استراتژی مدیریتی است که سفارشات مواد خام از تامینکنندگان را مستقیماً با برنامههای تولید همسو میکند. شرکت ها از این استراتژی موجودی برای افزایش کارایی و کاهش ضایعات با دریافت کالاها فقط در صورت نیاز به فرآیند تولید استفاده می کنند که این امر باعث کاهش هزینه های موجودی می شود. این روش به سیستم هایی نیاز دارد که تقاضا را به طور دقیق پیش بینی کنند.

سیستم موجودی لحظه ای (JIT) یک استراتژی مدیریتی است که موجودی را به حداقل می رساند و کارایی را افزایش می دهد.

تولید به هنگام به سیستم تولید تویوتا (TPS) نیز معروف است، زیرا خودروسازی تویوتا این سیستم را در دهه 1970 اتخاذ کرد.

Kanban کانبان یک سیستم زمان بندی است که اغلب همراه با JIT برای جلوگیری از ظرفیت مازاد کار در فرآیند استفاده می شود.

موفقیت فرآیند تولید JIT به تولید ثابت، کیفیت کار بالا، عدم خرابی ماشین آلات و تامین کنندگان قابل اعتماد متکی است.

اصطلاحات تولید با چرخه کوتاه، که توسط موتورولا استفاده می شود، و تولید جریان پیوسته، که توسط IBM استفاده می شود، مترادف با سیستم JIT هستند

کنترل موجودی لحظه ای چگونه کار می کند؟

سیستم موجودی لحظه ای (JIT) موجودی را به حداقل می رساند و کارایی را افزایش می دهد. سیستم های تولید JIT هزینه های موجودی را کاهش می دهند زیرا تولید کنندگان مواد و قطعات مورد نیاز را برای تولید دریافت می کنند و مجبور نیستند هزینه های ذخیره سازی را بپردازند. همچنین در صورت لغو یا انجام نشدن سفارش، موجودی ناخواسته برای تولیدکنندگان باقی نمیماند.

یکی از نمونههای سیستم موجودی JIT، تولیدکننده خودرویی است که با سطح موجودی کم کار میکند، اما به شدت به زنجیره تامین خود برای تحویل قطعات مورد نیاز برای ساخت خودرو بر اساس نیاز خود متکی است. در نتیجه، سازنده قطعات مورد نیاز برای مونتاژ خودرو را تنها پس از دریافت سفارش سفارش می دهد.

برای موفقیت تولید JIT، شرکت ها باید تولید ثابت، کیفیت کار بالا، ماشین آلات کارخانه بدون نقص و تامین کنندگان قابل اعتماد داشته باشند.

مزایا و معایب JIT

سیستم های موجودی JIT مزایای متعددی نسبت به مدل های سنتی دارند. دوره های تولید کوتاه است، به این معنی که تولید کنندگان می توانند به سرعت از یک محصول به محصول دیگر منتقل شوند.

معایب سیستم های موجودی JIT شامل اختلالات احتمالی در زنجیره تامین است. اگر یک تامین کننده مواد خام دچار خرابی شود و نتواند کالا را به سرعت تحویل دهد، این امر می تواند کل خط تولید را متوقف کند. یک سفارش غیرمنتظره ناگهانی برای کالا ممکن است تحویل محصولات نهایی به مشتریان نهایی را به تاخیر بیندازد.

در چنین شرایطی تنها یک سیستم هوشمند می تواند بحران های موجود را پیش بینی کرده و راهکار های پیشگیرانه ارائه دهد.

ویژگی های زیر سیستم های تولید و برنامه ریزی تولید ERP پایا افزار

- امکان تعریف نامحدود BOM محصول در تولید و فروش؛

- امکان تعریف نامحدود OP و OPC

- امکان ایجاد مراکز کاری و فراخوانی ماشینآلات، تجهیزات، شیفت کاری، مراکز و حساب هزینه، سرپرست و مسئول؛

- امکان تعریف تنظیمات تولید سفارشی و غیرسفارشی؛

- امکان ایجاد الگوی کنترل کیفیت در برنامهریزی تولید؛

- امکان تعریف انواع روشهای قیمتگذاری و محاسبه بهای تمام شده به تفکیک هر مرکز کاری

- امکان ایجاد و مشاهده گزارش ثبت عملکرد در کارتابل سرپرست و اپراتور

- امکان قابلیت تعریف نامحدود عملیات و زمان استاندارد انجام هر عملیات؛

- امکان تخصیص مراکز هزینه به هر مرکز کاری؛

- امکان تعریف ظرفیت مراکز کاری؛

- امکان محاسبه خودکار ظرفیت مراکزی کاری براساس موعد تحویل پروژه؛

- امکان تعریف انواع سفارشات تولید (داخلی، پیمانکاری)؛

- امکان بررسی میزان موجودی در زمان بررسی سفارشات تولیدی؛

- امکان ثبت حواله مصرف حین تولید؛

- امکان ثبت رسید انتقال مواد به خط تولید پس از تایید دستور تولید؛

- امکان پیشبینی تقاضا براساس سوابق؛

- امکان تبدیل خروجی MRP یا CRP به سفارش خرید یا سفارش تولید داخلی یا پیمانکاری (حقالعملکاری)؛

- امکان بالانس سفارش تولید براساس ظرفیت مراکز کاری؛

- امکان نگهداری تغییرات BOM به همراه نسخ آن؛

- امکان بارگزاری BOM از طریف اکسل

- امکان ثبت و نگهداری و دلیل تغییرات در سیستم؛

- امکان تعریف اسناد فنی در سیستم و الصاق فایل مربوطه؛

- ارائه گزارشات هوش تجاری مرتبط با کنترل های تولید

نتیجهگیری:

برنامهریزی منابع مورد نیاز تولید به عنوان یکی از اصولیترین فعالیتهای مدیریت تولید، اهمیت بسیاری دارد. این فعالیت باعث بهبود کیفیت، افزایش بهرهوری، و کاهش هزینهها در فرآیند تولید میشود و نباید از دست داده شود. با استفاده از نرمافزارهای مناسب برای برنامهریزی منابع، سازمانها میتوانند به بهینهسازی استفاده از منابع خود بپردازند و عملکرد خود را بهبود بخشند.

ممنون که تا آخر این مقاله همراه ما بودید، خوشحال می شویم نظرات خودتون را به صورت کامنت با ما در میان بگذارید.

دیدگاهتان را بنویسید